Ремонт коллектора электродвигателя

15 Октября, 2014

867 просмотров

Теги: как починить якорь электродвигателя

Капитальный  коллекторов производят в случаях: замыкания между смежными

коллекторов производят в случаях: замыкания между смежными  между коллекторными пластинами и втулками; замены поврежденных

между коллекторными пластинами и втулками; замены поврежденных  замены изношенных пластин.

замены изношенных пластин.

В иногда удается устранить неисправность, не снимая

иногда удается устранить неисправность, не снимая  и не отпаивая все коллекторные пластины от обмотки

и не отпаивая все коллекторные пластины от обмотки  в процессе ремонта правильной цилиндрической формы коллектора его

в процессе ремонта правильной цилиндрической формы коллектора его  поверхности хомутом, затем отворачивают гайку, сдвигают нажимной

поверхности хомутом, затем отворачивают гайку, сдвигают нажимной  внутреннюю поверхность коллектора.

внутреннюю поверхность коллектора.

чаще всего происходит вследствие попадания металлической

чаще всего происходит вследствие попадания металлической  припоя внутрь коллектора. Замыкание между пластинами и

припоя внутрь коллектора. Замыкание между пластинами и  в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост»

в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост»  из формовочного миканита и выгнутые в горячем состоянии. Если

из формовочного миканита и выгнутые в горячем состоянии. Если  на стороне коллектора, обращенной к якорю, то приходится

на стороне коллектора, обращенной к якорю, то приходится  обмотки с коллекторными пластинами и снимать

обмотки с коллекторными пластинами и снимать  с помощью винтового съемника. Для замены поврежденной коллекторной

с помощью винтового съемника. Для замены поврежденной коллекторной  от обмотки, в стягивающем хомуте делают прорезь и

от обмотки, в стягивающем хомуте делают прорезь и  поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее

поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее  вырезанную по размерам вынутой.

вырезанную по размерам вынутой.

трапецеидального сечения, изготовленную путем волочения на кабельных

трапецеидального сечения, изготовленную путем волочения на кабельных  полос длиной 1,6 — 3,5 м, режут на

полос длиной 1,6 — 3,5 м, режут на  на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на

на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на  уменьшает объем токарных работ и позволяет получить

уменьшает объем токарных работ и позволяет получить  массивных кусков меди, а не стружки, смешанной с миканитом. При

массивных кусков меди, а не стружки, смешанной с миканитом. При  медной полосы пластины деформируются, поэтому кривизну,

медной полосы пластины деформируются, поэтому кривизну,  дефекты потом устраняют правкой.

дефекты потом устраняют правкой.

специальным воротком, который надевают на один

специальным воротком, который надевают на один  этом второй конец пластины вставляют в отверстие

этом второй конец пластины вставляют в отверстие  Мелкую плавку выполняют на плите молотком. Затем

Мелкую плавку выполняют на плите молотком. Затем  с миканитовыми прокладками вручную на гладкой плите собирают в кольцо,

с миканитовыми прокладками вручную на гладкой плите собирают в кольцо,  стали толщиной 1,5 — 2 мм. Первая пластина,

стали толщиной 1,5 — 2 мм. Первая пластина,  кольца, служит упором для последующих.

кольца, служит упором для последующих.

пластин перевязывают отожженной стальной проволокой и передают на

пластин перевязывают отожженной стальной проволокой и передают на  машинах коллектор собирают из нескольких сотен медных

машинах коллектор собирают из нескольких сотен медных  прокладок. Каждая пластина и прокладка имеют допуск на

прокладок. Каждая пластина и прокладка имеют допуск на  в кольцо эти допуски складываются, и диаметр

в кольцо эти допуски складываются, и диаметр  больше или меньше расчетного. Чтобы получить

больше или меньше расчетного. Чтобы получить  часть прокладок заменяют более толстыми или

часть прокладок заменяют более толстыми или  их равномерно по окружности коллектора. В процессе

их равномерно по окружности коллектора. В процессе  изоляции пластин коллектора.

изоляции пластин коллектора.

на поверхности коллектора устраняют полировкой или обточкой.

на поверхности коллектора устраняют полировкой или обточкой.  дефектов при ремонте зависит от величины

дефектов при ремонте зависит от величины  до 0,2 мм применяют полировку, до 0,5 мм —

до 0,2 мм применяют полировку, до 0,5 мм —  мм — обточку.

мм — обточку.

коллектора выполняют на токарных станках или при

коллектора выполняют на токарных станках или при  При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 —

При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 —  изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на

изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на  коллекторов диаметром до 100 мм, 8 мм

коллекторов диаметром до 100 мм, 8 мм  101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной

101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной  снимают столько металла, сколько необходимо для

снимают столько металла, сколько необходимо для

при номинальных оборотах машины мелкой стеклянной

при номинальных оборотах машины мелкой стеклянной  бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на

бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на  по поверхности коллектора, а затем с некоторым усилием прижимают

по поверхности коллектора, а затем с некоторым усилием прижимают  к поверхности вращающегося коллектора, полируют его. При

к поверхности вращающегося коллектора, полируют его. При  требуемых номеров коллектор полируют пемзой.

требуемых номеров коллектор полируют пемзой.

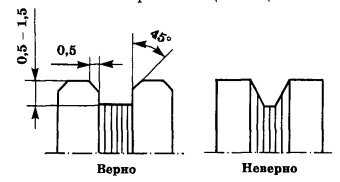

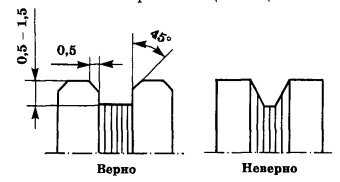

коллектора продороживают на глубину 0,5—1,5 мм. Края

коллектора продороживают на глубину 0,5—1,5 мм. Края  углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют

углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют  из куска ножовочного полотна, или на станке

из куска ножовочного полотна, или на станке  переносного устройства.

переносного устройства.

предприятия не имеют запасных коллекторов и вынуждены

предприятия не имеют запасных коллекторов и вынуждены  силами, руководствуясь основными размерами старого коллектора и

силами, руководствуясь основными размерами старого коллектора и  величину его износа. Перед разборкой дефектного

величину его износа. Перед разборкой дефектного  покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм

покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм  накладывают два бандажа из мягкой проволоки, чтобы предохранить

накладывают два бандажа из мягкой проволоки, чтобы предохранить  Вывернув крепежные болты, легкими ударами молотка

Вывернув крепежные болты, легкими ударами молотка  и конус, предварительно отметив взаимное расположение всех деталей.

и конус, предварительно отметив взаимное расположение всех деталей.

изготовляют из полос холоднотянутой меди трапецеидального

изготовляют из полос холоднотянутой меди трапецеидального  размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на

размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на

изоляции коллектора

изоляции коллектора

В применяют листовой твердый миканит КФ требуемой толщины.

применяют листовой твердый миканит КФ требуемой толщины.

В коллекторных сборки фрезеруют прорези, размеры которых на 0,25 —

сборки фрезеруют прорези, размеры которых на 0,25 —  размер провода обмотки (если провода обмотки впаивают

размер провода обмотки (если провода обмотки впаивают  пластины). В машинах, у которых провода обмотки соединены с

пластины). В машинах, у которых провода обмотки соединены с  петушки, прорези профрезированы для установки в них петушков.

петушки, прорези профрезированы для установки в них петушков.

Заготовленные изоляцию собирают вручную на круглой плите, применяя

изоляцию собирают вручную на круглой плите, применяя  Пластины устанавливают вертикально на плите и вставляют

Пластины устанавливают вертикально на плите и вставляют  изоляции. Затем проверяют горизонтальность поверхности пластин и

изоляции. Затем проверяют горизонтальность поверхности пластин и  относительно сборочной плиты. Коллектор нагревают в печи и

относительно сборочной плиты. Коллектор нагревают в печи и  прессом гайку. После этого с помощью

прессом гайку. После этого с помощью  снимают прессовочное кольцо. Затем производят динамическую

снимают прессовочное кольцо. Затем производят динамическую  заключается в его разгоне с максимальной частотой

заключается в его разгоне с максимальной частотой  нагреве до 120 °С. Для формовки коллектор

нагреве до 120 °С. Для формовки коллектор  специальной разгонной установки, снабженной нагревательными элементами.

специальной разгонной установки, снабженной нагревательными элементами.  наружную поверхность коллектора с припуском на окончательную его

наружную поверхность коллектора с припуском на окончательную его  и фрезеруют в коллекторных пластинах прорези для

и фрезеруют в коллекторных пластинах прорези для  якоря.

якоря.

В

В

В коллекторных

Заготовленные

похожие записи

Последние записи